Seit September 2012 bin ich glücklicher Besitzer einer Bernardo KF25 Top.

Eigentlich ist die Fräse ein Klon einer BF20L, also mit langem Tisch. Einen wirklichen Unterschied gibt es auch nicht, bis auf die MK3 Aufnahme. Dem Motor fehlen auch 200W, aber bis jetzt hatte ich noch keine Probleme beim Fräsen. Das Einzige wass Probleme macht, ist das Gewindeschneiden. Bei einem M6 Gewinde in Alu säuft der Motor einfach ab. Das ist bei vielen Gewinden zwar ärgerlich, aber lässt sich nicht vermeiden. Die originale BF20 dürfte das aber auch nicht schaffen, denke ich. Man darf so ein Spielzeug aber nie mit einer richtigen Fräse vergleichen, dazwischen liegen Welten, sowohl im Gewicht, als auch im Preis, von der Steifigkeit ganz zu schweigen. Wenn ich mir die Fräse aber so angucke, ist es umso erstaunlicher, dass man trotzdem 4mm Alu mit einem 10er Schruppfräser wegnehmen kann. Mehr hab ich noch nicht ausprobiert. Die Maschine wurde aber auch nicht gekauft, um kubikmeterweise Späne zu produzieren. Privat hat man ja eigentlich immer genug Zeit für Basteleien. Das Einzige, was wirklich stört, ist die geringe Drehzahl der Spindel mit 2500U/min. Ein 3mm Fräser lässt sich nur ganz behutsam durch das Material fahren, bei 5mm ist die Drehzahl hingegen halbwegs ausreichend, das liegt unter anderem daran, dass der 5er Fräser eine Schneide mehr hat und steifer ist. Das Ergebnis ist aber immer noch weit entfernt von guten Schnittwerten.

Nun möchte ich aber zum eigentlichen Sinn dieses Artikels kommen, dem Umbau der Fräse.

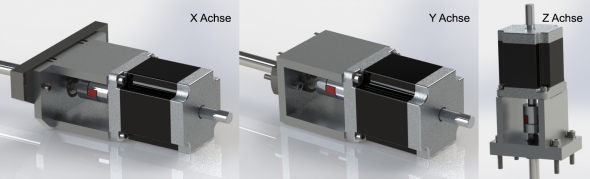

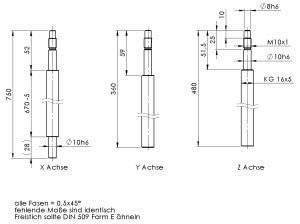

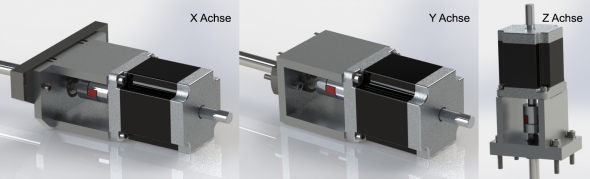

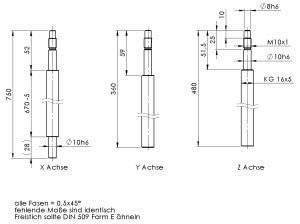

Zuerst sollte man sich die Frage stellen, was man nach dem Umbau auf CNC mit der Maschine machen möchte. Das hatte ich mir ganz schnell beantwortet. Die Hauptaufgabe wird es später sein, Alu zu fräsen und zwar mit möglichst hoher Genauigkeit (der Fräse entsprechend). Also kommt nur Kugelgewinde ins Spiel, zu einem entsprechenden Preis natürlich. Entschieden habe ich mich für 16×5 Spindeln, die von Nema34 Schrittmotoren mit 6Nm direkt getrieben werden, also ohne Getriebe, eine Kupplung kommt selbstverständlich dazwischen. Meiner Meinung nach habe ich so ein kleineres Spiel zwischen Motor und Spindel, außerdem ist die Geschwindigkeit im Eilgang höher.

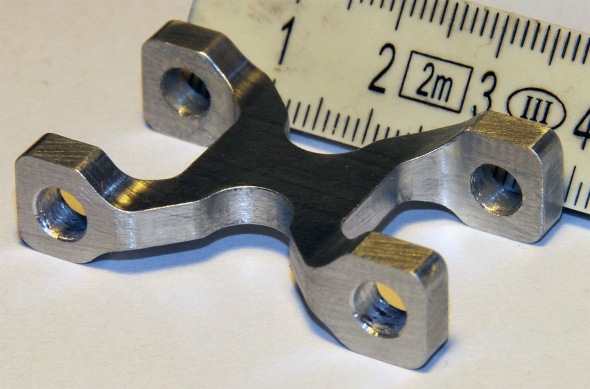

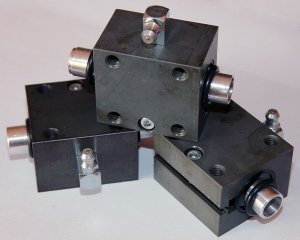

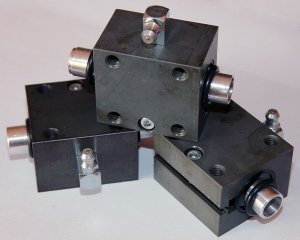

Die Grundplatte der Z Achse muss komplett neu gebaut werden. Die anderen beiden Teile von der X und Y Achse müssen nur etwas umgebaut werden. Sie bekommen einen 2. Lagersitz, damit die Lager verspannt werden können. Zurzeit sind dort zweireihige Schrägrollenlager verbaut. In axialer Richtung sind sie fast spielfrei, um genau zu sein 0,01mm, wenn man mit der Hand gegendrückt. Ich möchte aber kein Hundertstel verschenken, deswegen das 2. Lager zum Verspannen. Dafür verwende ich Axialrillenkugellager, genau wie in der Z Achse. Dort sind es aber zwei Lager, die die komplette Lagerung übernehmen. Bestimmt ist aufgefallen, dass die Schrittmotoren ein 2. Ende haben. Das liegt einfach daran, dass ich sie so günstiger bekomme. Später wird vielleicht mal eine Überwachung für Schrittverluste verbaut, die dieses Wellenende nutzt. Ein Handrad wird dort aber auf keinen Fall angebaut, weil die Unwucht viel zu groß wäre, außerdem wird es eine CNC Maschine 😉 Es werden selbstverständlich noch Abdeckungen verbaut, damit kein Schmutz an die Kupplungen kommt.

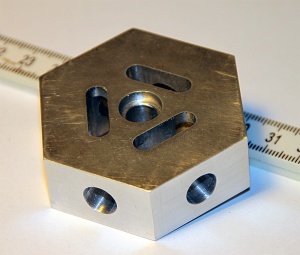

Die Grundplatte der Z Achse muss komplett neu gebaut werden. Die anderen beiden Teile von der X und Y Achse müssen nur etwas umgebaut werden. Sie bekommen einen 2. Lagersitz, damit die Lager verspannt werden können. Zurzeit sind dort zweireihige Schrägrollenlager verbaut. In axialer Richtung sind sie fast spielfrei, um genau zu sein 0,01mm, wenn man mit der Hand gegendrückt. Ich möchte aber kein Hundertstel verschenken, deswegen das 2. Lager zum Verspannen. Dafür verwende ich Axialrillenkugellager, genau wie in der Z Achse. Dort sind es aber zwei Lager, die die komplette Lagerung übernehmen. Bestimmt ist aufgefallen, dass die Schrittmotoren ein 2. Ende haben. Das liegt einfach daran, dass ich sie so günstiger bekomme. Später wird vielleicht mal eine Überwachung für Schrittverluste verbaut, die dieses Wellenende nutzt. Ein Handrad wird dort aber auf keinen Fall angebaut, weil die Unwucht viel zu groß wäre, außerdem wird es eine CNC Maschine 😉 Es werden selbstverständlich noch Abdeckungen verbaut, damit kein Schmutz an die Kupplungen kommt.

Warum Axialrillenkugellager? Die Kräfte wirken fast komplett in axialer Richtung beim Verfahren der Achse. Der seitliche Anteil ist so klein, dass er problemlos von Axiallagern getragen wird.

A

A ls

ls  Lieferant für die Spindeln und Muttern habe ich mich für maschinen-werkzeuge.com entschieden, dort haben mir die Preise und Zeichnungen am meisten zugesagt. Die gekauften Muttern sind von der Firma ISEL, die Spindeln vermutlich auch. Die Qualität sollte für meine kleine Fräse problemlos reichen. Im selben Atemzug habe ich dort noch die Dichtungen für die Muttern bestellt, da Kugelgewindemuttern sehr anfällig für Schmutz sind, sind ja nichts anderes als Kugellager. Die Muttern lassen sich spielfrei einstellen. Das silberne Rohr in der Mitte ist eine Hülse aus Alu. Sie sorgt dafür, dass die Kugeln in ihren Spuren bleiben, solange keine Gewindespindel eingesetzt ist. Die Flecken kommen vom Härten.

Lieferant für die Spindeln und Muttern habe ich mich für maschinen-werkzeuge.com entschieden, dort haben mir die Preise und Zeichnungen am meisten zugesagt. Die gekauften Muttern sind von der Firma ISEL, die Spindeln vermutlich auch. Die Qualität sollte für meine kleine Fräse problemlos reichen. Im selben Atemzug habe ich dort noch die Dichtungen für die Muttern bestellt, da Kugelgewindemuttern sehr anfällig für Schmutz sind, sind ja nichts anderes als Kugellager. Die Muttern lassen sich spielfrei einstellen. Das silberne Rohr in der Mitte ist eine Hülse aus Alu. Sie sorgt dafür, dass die Kugeln in ihren Spuren bleiben, solange keine Gewindespindel eingesetzt ist. Die Flecken kommen vom Härten.

Die gekauften Spindeln müssen natürlich noch angepasst werden, dazu gibt´s auch eine Zeichnung. Als Gewinde wird dort M10x1 Feingewinde verwendet, damit ich nicht in Konflikt mit dem Absatz komme, auf dem die Kupplung sitzt. Dieser sollte schließlich so dick wie möglich gewählt werden. Die Spindeln werden gerade angepasst, deswegen habe ich kein Bild von ihnen. Das wird aber selbstverständlich noch folgen.

Das Aluminium für den Umbau gibt´s bei alu-verkauf.de. Eine gute Auswahl an Legierungen und Maßen zu angemessenen Preisen. Den ganzen anderen Kram habe ich mir bei ebay zusammengesucht.

Zum Schluss eine Preisübersicht:

Spindeln+Muttern: 330€

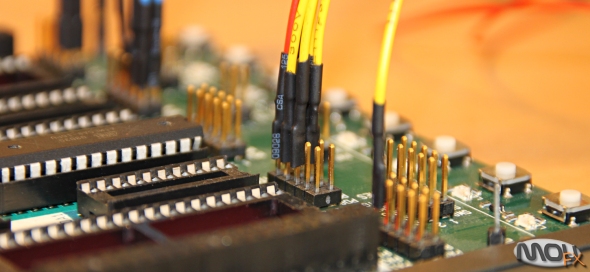

Schrittmotoren+Elektronik: 370€

Kupplungen: 60€

Aluminium: 40€

Axiallager: 7€

Schaltschrank vom Schrott: 5€

Insgesamt: 812€

Hinzu kommt noch etwas Kleinkram wie Kabel und Schrauben.

Fortschritte werde ich selbstverständlich posten.

Schnittdaten:

Schnittdaten: